Cascarilla de arroz y polvo de aluminio: una receta sostenible para el ‘cemento’

Un equipo de científicos de la Universidad de Jaén y del Instituto de Ciencia de Materiales de Sevilla ha patentado un compuesto alternativo al material cementante con una dureza y resistencia similar a la madera, propiedades como aislante térmico y acústico y la capacidad de “limpiar” aguas residuales, entre otras.

Si alguien le preguntara a un profesor de arquitectura qué elemento tienen en común las construcciones de la mayoría de civilizaciones, probablemente respondería: “el cemento”. La receta ha cambiado: de piedra caliza, arcilla y agua a combinaciones más resistentes y duraderas, que garantizan la solidez y la permanencia de las estructuras que se elaboran con ellas.

Sin embargo, el cemento que se emplea más comúnmente en la actualidad no se considera un material sostenible en su forma convencional dado que, entre otros procesos perjudiciales, la fabricación del mismo libera gases de efecto invernadero a la atmósfera debido a las altas temperaturas necesarias para elaborarlo, que superan los 1300 grados centígrados.

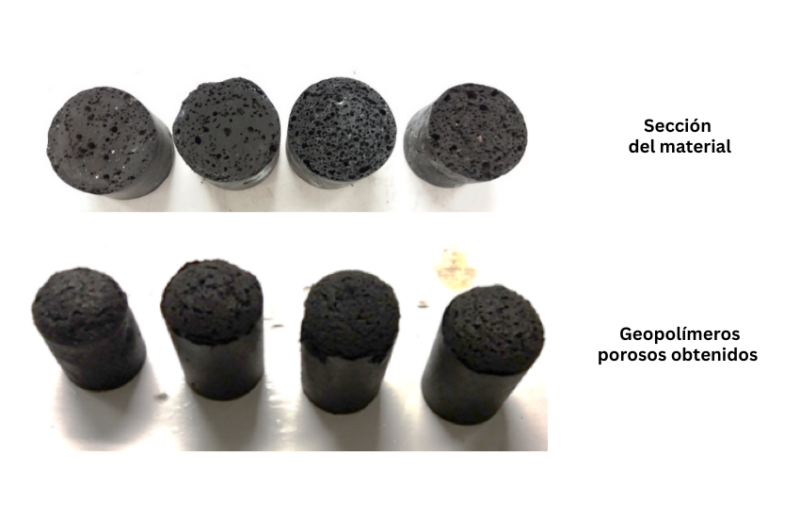

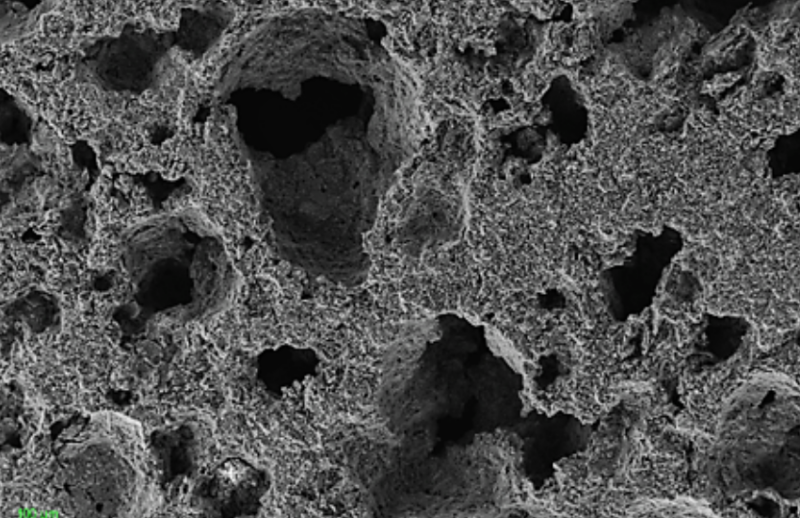

Para contrarrestar estos efectos, la ciencia propone materiales alternativos que ayuden a reducir el impacto ambiental de estos procesos. Ejemplo de ello es el trabajo de un equipo de investigación de la Universidad de Jaén y del Instituto de Ciencia de Materiales de Sevilla (centro mixto del CSIC y la Universidad de Sevilla en el Parque Tecnológico de La Cartuja), que ha patentado una espuma rígida porosa fabricada con residuos y menos contaminante que el cemento tradicional. En concreto, los expertos proponen una técnica que emplea polvo de filtro de la industria del aluminio y cenizas de cáscara de arroz para crear un ‘cemento’ con una dureza y resistencia similares a la madera, que además posee cualidades como aislante térmico y acústico.

Aplicaciones

En concreto, los expertos han creado una espuma porosa más sostenible y con más aplicaciones que el cemento tradicional. Para comprender cómo es, hay que imaginarse un bizcocho en el horno. De igual forma que ocurre con el dulce, la “masa” con la que está elaborado el material propuesto por los investigadores se calienta a temperaturas de 40 a 60 grados centígrados, se vuelve porosa y adquiere una dureza y resistencia similares a la madera. Además, también posee cualidades como aislante térmico y acústico.

La espuma geopolimérica puede emplearse en campos como la industria aeronáutica, aeroespacial y en la construcción.

Para desarrollar esta “masa”, denominada espuma geopolimérica, los investigadores emplean polvo de filtro de la industria del aluminio y cáscaras de arroz. Entre sus aplicaciones y cualidades, destaca como:

- Aislamiento térmico y acústico en las industrias aeronáutica y aeroespacial.

- Embellecedor en el ámbito del diseño de interiores.

- Cemento ligero en la construcción .

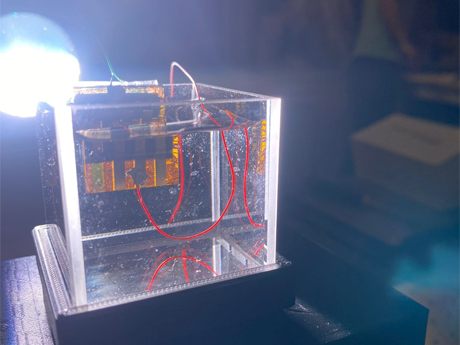

- Soporte para catalizadores, es decir “limpiadores” que adsorben contaminantes y residuos en depuradoras.

Ingredientes

Los investigadores explican la “receta” de este material en su patente ‘Utilización de polvo residual de la industria del aluminio para la obtención de espumas rígidas geopoliméricas, material objetivo y usos del mismo’. Ésta consta de dos ingredientes:

- Un material sólido silicoaluminoso, que se emplea como precursor, como las cenizas de cáscara de arroz ricas en sílice y el polvo de filtro de la industria del aluminio rico en óxido de aluminio y aluminio metálico, es decir, “la base de la masa”, que hace de “harina” y “levadura” y que se combina y procesa para obtener el material cementante.

- Una solución alcalina o activador de hidróxido sódico (sosa cáustica) y una sustancia química llamada silicato sódico. El precursor pueden ser materias primas de origen natural como el caolín o las arcillas, o fuentes residuales como las escorias metalúrgicas, las cenizas la combustión de carbón y biomasa, residuos de construcción y demolición e incluso lodos de depuración de aguas residuales, entre otros. Por tanto, pueden emplearse residuos industriales que no suelen aprovecharse.

Una de las principales ventajas que presentan los materiales y procesos de elaboración propuestos por los científicos es que emiten menos gases perjudiciales a la atmósfera que el cemento tradicional. “Con esta ‘receta’ aportamos la posibilidad de generar una espuma rígida con gran cantidad de aplicaciones y con todas las ventajas de los materiales geopoliméricos”, explica a la Fundación Descubre la investigadora de la Universidad de Jaén Dolores Eliche.

Una de las principales ventajas que presentan los materiales y procesos de elaboración es que emiten menos gases perjudiciales a la atmósfera.

De este modo, los investigadores proponen una solución innovadora a uno de los retos actuales de la industria de la construcción: la reducción de emisiones. Además, los expertos abren un nuevo abanico de posibilidades en lo relativo a sus aplicaciones para equilibrar la durabilidad de las estructuras con la protección del planeta.

¿Quién sabe? Puede que en un futuro lejano sus descendientes puedan vivir en edificios o ver esculturas elaboradas con la receta de este ‘cemento’, más sostenible que el actual.

Más información en #CienciaDirecta: Patentan un ‘cemento’ poroso menos contaminante

Suscríbete a nuestra newsletter

y recibe el mejor contenido de i+Descubre directo a tu email