Una prótesis cerámica que se integra en los tejidos del hueso

Un equipo de investigación de la Universidad de Sevilla ha elaborado una estructura porosa y dura que se integraría en fisuras, estimulando su curación. Las cualidades físicas de este material permiten que las células lo colonicen, absorbiéndose en el hueso. De este modo, disminuye la probabilidad de que el cuerpo lo rechace.

Hace unos meses, Isabel tuvo un accidente de moto. Afortunadamente, no fue una caída muy grave, pero se rompió la tibia. El tiempo de recuperación ha sido largo y tedioso, pero el hueso todavía tiene una fisura que no termina de sanar y le duele bastante. Tras una evaluación médica de la especialista, en el hospital le han dicho que hay que ponerle un implante.

A Isabel le sorprende la noticia. Ella creía que ese tipo de heridas sólo requerían un largo periodo de tiempo para curarse. Le asusta que el remedio sea peor que la enfermedad y se resiste a pasar por quirófano.

No obstante, su médica la tranquiliza e insiste en la operación. Le explica que ha salido al mercado un implante y muy poroso que los tejidos de su cuerpo pueden colonizar e integrar en el hueso, lo que disminuiría las posibilidades de rechazo y aceleraría su recuperación. Al final, ganaría en bienestar.

Aunque esta escena sea aún ficticia, un equipo de investigación de la Universidad de Sevilla trabaja ya para hacerla posible. Estos científicos han diseñado un material cerámico para construir implante que regeneren huesos. En concreto, los expertos proponen como novedad un método de fabricación que emplea carbono (formado micropartículas de grafito) y con el que se obtiene una estructura cristalina extremadamente dura: alúmina porosa.

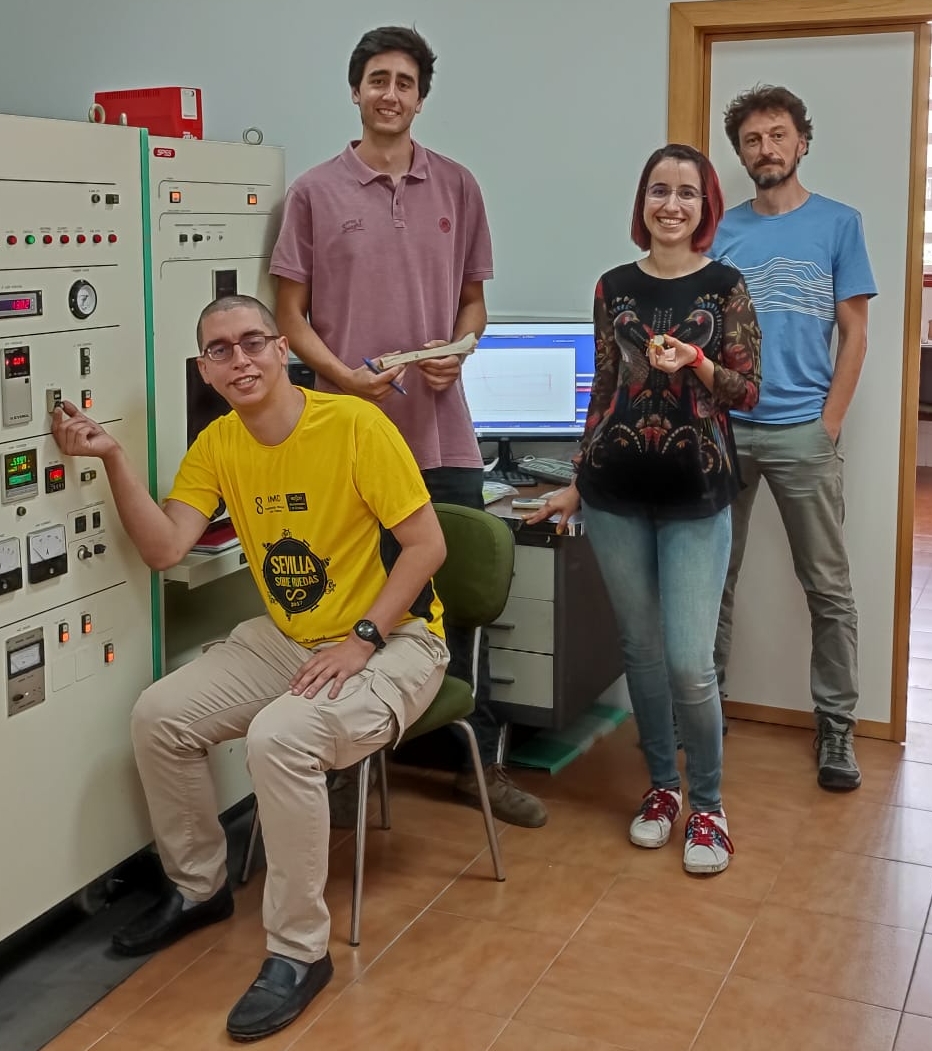

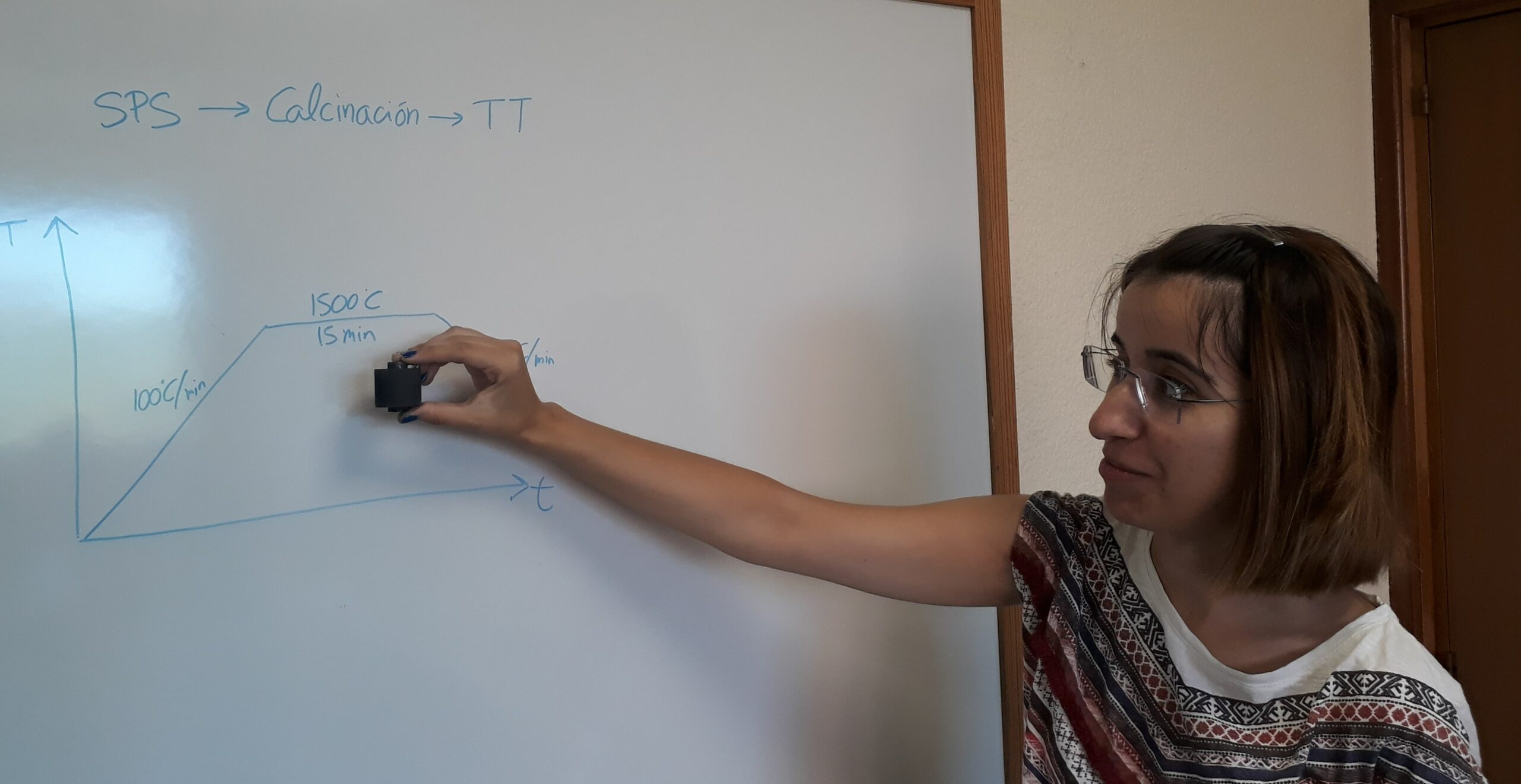

La investigadora Manuela González muestra el molde para la preparación de la muestra junto a las condiciones de trabajo en la pizarra.

Los investigadores explican que la combinación con carbono hace que la alúmina obtenida sea aún más porosa de lo habitual y tan resistente como el titanio. Además, tras someterse a un tratamiento químico, se transforma en un material bioactivo, esto es, que interactúa con las células del organismo. Así, sus cualidades físicas permiten que los tejidos lo acepten, integrándolo en el hueso. De este modo, disminuye la probabilidad de que el cuerpo lo rechace.

Enfocado a fisuras óseas

En su investigación, publicada en Materials, los expertos explican que desarrollaron un método de fabricación que combina de alúmina con carbono porque producen una estructura porosa con cinco cualidades:

-

Propiedades mecánicas similares al hueso: la porosidad de la alúmina permite ajustar la elasticidad, plasticidad, dureza, tenacidad y fragilidad del material.

-

Poroso: la alúmina posee esta cualidad, y además, cuando los investigadores queman el carbono con el que está elaborada la cerámica, los huecos facilitan que los tejidos penetren en el material.

-

Resistente a la corrosión: en concreto, a cuestiones como la oxidación.

-

Al desgaste: al integrarse con el organismo, el material no se ve tan afectado por la fricción.

-

No biodegradable: los científicos apuestan por implantes permanentes porque tienen propiedades mecánicas adecuadas para que los tejidos penetren en ella. De este modo, resistirían el movimiento y se adaptarían completamente a la función del hueso.

Los científicos afirman que, actualmente, hay muy pocos materiales para elaborar este tipo de dispositivos médicos que posean, por un lado, bioactividad y, por otro lado, la estructura porosa adecuada para que los tejidos penetren en ella. “En contraste, el que proponemos sí cumple con estas cualidades”, explica a la Fundación Descubre la investigadora de la Universidad de Sevilla Manuela González.

Fabricación

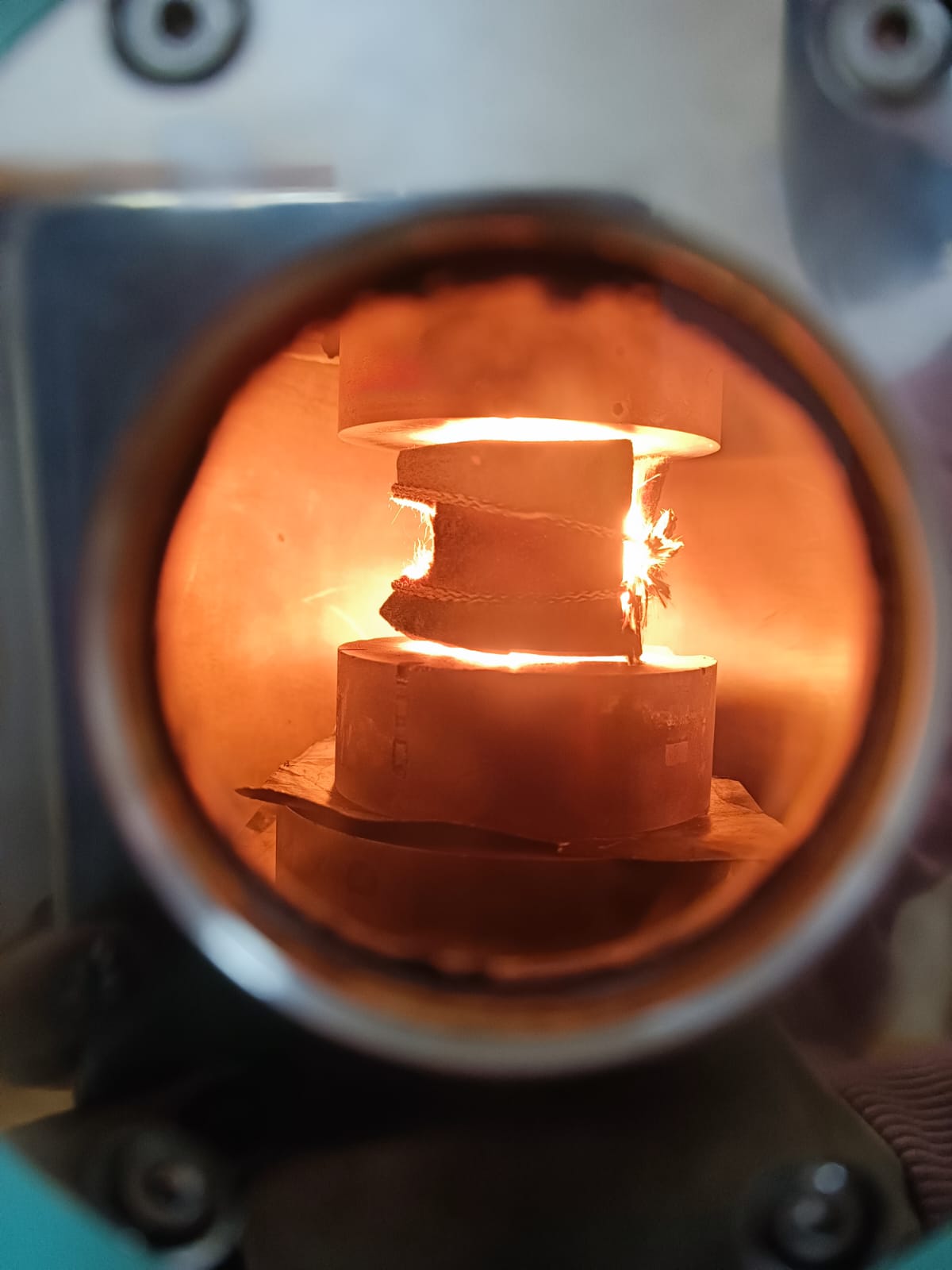

Para obtener el material, los científicos mezclaron polvo de alúmina con carbono y lo introdujeron en un horno a altas temperaturas en ausencia de oxígeno para producir pastillas de estos materiales. Luego, las sometieron a otro tratamiento térmico para quemar el carbono y que la estructura quedara con pequeños huecos en su interior que el tejido del organismo pueda colonizarlos.

Por último, los expertos realizaron pruebas analíticas habituales en el laboratorio para determinar las propiedades estructurales y mecánicas de la cerámica. De esta forma, determinaron que la estructura porosa de alúmina era rígida y resistente. “No obstante, también comprobamos que para emplear esta estructura, necesitamos mejorar el proceso de fabricación de modo que el material soporte un mayor peso, sea más resistente y se adapte mejor al movimiento del hueso”, explica Manuela González.

La mejora de esta estructura cerámica permitiría a pacientes como Isabel tener más posibilidades de recuperarse de fisuras como la sufrida tras el accidente. De este modo, en tan solo unos meses, la joven podría volver a moverse con normalidad y sin dolor.

Más información en #CienciaDirecta: Desarrollan un material cerámico para construir implantes que regeneren huesos

Suscríbete a nuestra newsletter

y recibe el mejor contenido de i+Descubre directo a tu email