Nueva vida para los desechos de lana: una tirita que regenera la piel

La industria textil genera un elevado impacto ambiental y para reutilizar los residuos de tejidos que produce, un equipo multidisciplinar formado por expertos del Instituto de Hortofruticultura Subtropical y Mediterránea ‘La Mayora’ en Málaga, y del Instituto Italiano de Tecnología, ha diseñado un parche de queratina extraída de esta fibra natural de la oveja. Con ella, los expertos han realizado pruebas in vitro sobre células de la piel humana y han demostrado su capacidad para sanar zonas dañadas.

Según un estudio ambiental de la Organización de Naciones Unidas, cada segundo se entierra o quema una cantidad de textiles equivalente a un camión de basura. A ello hay que sumarle los desechos que se generan a la hora de confeccionar ropa, donde se descartan restos de materiales. Es el caso de la lana. Esta fibra natural contiene queratina, una proteína con una alta concentración de azufre. Los estándares actuales para la eliminación de este compuesto plantea altos riesgos ambientales, ya que exigen una liberación anormal de sulfuros.

Actualmente, según recogen estudios científicos se estima que los residuos de queratina de lana procedentes de la industria textil, mataderos, avicultura y peluquerías alcanzan los 40 millones de toneladas por año.

Para darle una segunda vida a estos restos de lana y, en concreto, aprovechar todo el potencial de su proteína principal, un equipo multidisciplinar de expertos formados por investigadores del Instituto de Hortofruticultura Subtropical y Mediterránea ‘La Mayora’ (IHSM-UMA-CSIC), en Málaga, y del Instituto Italiano de Tecnología (IIT) ha fabricado con ella un apósito que regenera las células de la piel dañadas por heridas.

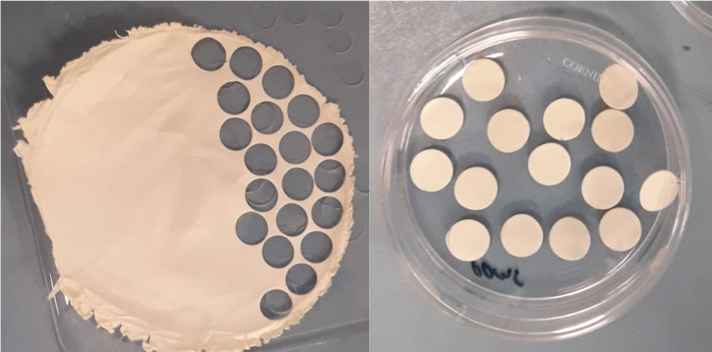

Para obtener este tejido, los expertos han combinado esta proteína de origen natural con polivinilpirrolidona (PVP), un compuesto químico empleado en productos cosméticos y en la industria farmacéutica. Mediante una técnica denominada electrohilado, similar a una impresora 3D, se obtiene una red de fibras nanométricas, resistentes al agua y biodegradables que se puede emplear como gasa.

Este parche encierra además una función sanitaria, como apunta el estudio publicado en la revista Materials Science and Engineering. Tras estudios in vitro realizados en células epidérmicas humanas, este nuevo material aumenta la regeneración de los fibroblastos, es decir, de las células de la piel. Además, contribuye a la consolidación de andamios celulares, conocidos en el campo de la ciencia como scaffolds) que regeneren este tipo de tejidos.

Procesos sin impacto ambiental

Esta gasa es un ejemplo de bioeconomía circular, donde un desecho se convierte en un nuevo material siguiendo en todo momento procesos respetuosos con el medio ambiente. En este caso, una alternativa ‘verde’ a las convencionales tiritas de plástico.

La materia prima de este nuevo producto es la queratina, responsable de la dureza del cabello o las uñas en los seres humanos y de los cuernos, las pezuñas, el pico, las plumas y las conchas en animales. Por su parte, la polivinilpirrolidona, comúnmente llamada polividona o povidona, se utiliza en productos de cuidado personal, como champús y cremas dentales, o adhesivos que deben ser humedecidos, como sellos y sobres. “La mezcla de ambos componentes se hace aplicando química verde, es decir, disolventes sostenibles y, en este caso concreto, en una base de agua. Se trata de evitar así compuestos químicos que puedan resultar perjudiciales para el entorno”, explica a la Fundación Descubre el investigador del Instituto de Hortofruticultura Subtropical y Mediterránea ‘La Mayora’ (IHSM-CSIC) José Alejandro Heredia, coautor de este trabajo.

Para ello, han empleado la técnica del electrohilado, que consiste en diluir ambos compuestos en agua e introducir la mezcla en una jeringuilla a la que se le aplica un campo eléctrico. De esta forma, la disolución, que adquiere un tono blanquecino, sale a presión y directamente forma la estructura de la tirita, como las impresoras 3D. “Esta composición final es compacta y ya no contiene agua porque se ha evaporado en el trascurso del proceso, permitiendo así una unión más fuerte de las microfibras”, apunta Heredia.

Además, durante el proceso investigador, los expertos comprobaron que después de mezclar la queratina con la povidona, la composición se iba disolviendo al entrar en contacto con un medio similar al agua, en este caso sangre. “En un primer momento, observamos que si la tirita se aplicaba sobre una herida abierta, el agua que contiene la sangre contribuía a su degradación. Por esta razón modificamos químicamente la fibra para hacerla más resistente a la humedad y la degradación en contacto con la dermis”, detalla el investigador de La Mayora, responsable de determinar qué reacciones químicas se han producido durante el calentamiento al que se sometió a la disolución.

Tras obtener este resultado en su investigación, los expertos se plantean probarlo en animales in vivo, cotejar su resistencia al agua del mar y su utilidad como apósito con propiedades curativas, antiinflamatorias y antisépticas, entre otras.

Giulia-Suarato, una de las autoras de este trabajo. Imagen de Gabriel-Berretta-ISTITUTO-ITALIANO-DI-TECNOLOGIA.

Nuevos usos para un material natural ‘de toda la vida’, que no pasa de moda, que no entiende de tendencias pero que, en cambio, sí contribuye a reutilizar en otros sectores aquello que en la industria textil ya no vale.

Más información en #CienciaDirecta: Crean una tirita con restos de lana desechados que regenera células de la piel

Suscríbete a nuestra newsletter

y recibe el mejor contenido de i+Descubre directo a tu email